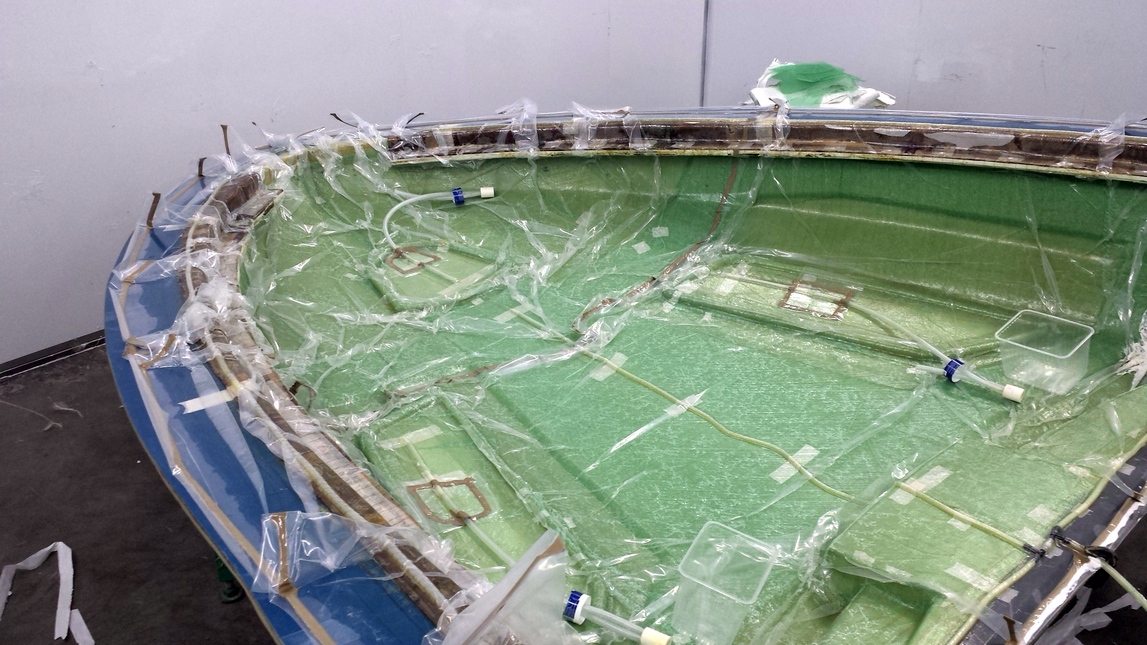

вакуумная инфузия

Принимая решение, из каких материалов производить многофункциональные скоростные катера «SIRIUS» с поперечным реданом, мы отказались от использования алюминия и его сплавов по следующим соображениям:

Катера проекта «SIRIUS» имеют сложные обводы, которые уменьшают гидродинамическое сопротивление, что позволяет двигаться значительно быстрее при той же мощности двигателя. Для изготовления подобных обводов из металла, требуется много сварочных работ, которые не только ослабляют металл в местах сварки, но и вызывают нежелательные деформации корпуса и имеют непривлекательный вид. Металл подвержен коррозии, особенно в морской воде и на границе вода-воздух. На металлических корпусах отмечается неприятные громкие звуки от ударов при хождении по волнам, а также шум и вибрация по всему корпусу от работающего двигателя. Внешний вид катера, сваренного из алюминиевых листов - оставляет желать лучшего. Что касается пластиковых катеров, то в большинстве случаев, в качестве связующего материала используют полиэфирные смолы и редко эпоксидные, из-за их дороговизны и сложности применения. Эпоксидные смолы давно и успешно применяются в аэрокосмической, судостроительной, военной и других отраслях в тех случаях, когда необходимо создать прочное изделие с длительным сроком эксплуатации в экстремальных условиях и с характеристиками недоступными для других материалов.

Катера с водометными движителями могут ходить по мелководью, горным рекам с каменистым дном и водоемам усеянным корягами. Поэтому из-за повышенного требования к прочности их корпуса изготавливают из алюминиевых сплавов. Пластиковые катера на основе полиэфирных смол не обладают достаточной прочностью и на них, как правило, не устанавливают водомёты в качестве движителя. Ситуация принципиально меняется при использовании эпоксидной смолы, композитных материалов и технологии вакуумной инфузии. В производстве корпусов катеров «SIRIUS» используются мультиаксиальные стеклоткани и углеткани, пропитанные эпоксидной смолой, для того, чтобы прочность корпуса соответствовала возможностям и условиям эксплуатации катеров с водомётным движителем (модель «SIRIUS 24J») или, по желанию заказчика, с поворотно-откидной колонкой (модель «SIRIUS 24»).

При выборе технологи и производства композитных катеров «SIRIUS » было опробовано несколько способов. От технологии RTM и от технологии с использованием препрега и автоклавирования отказались из-за их высокой стоимости. Ручная выкладка - крайне трудоёмка, не технологична, низкого качества, с большим процентным содержанием смолы. Технология "Vacuum Bagging" (вакуумного мешка) - так же трудоёмка, не обладает высокой производительностью, не исключает непосредственного контакта со смолой и не обеспечивает монолитности изделия, хотя и позволяет избавиться от воздушных пузырьков и повысить качество продукции. И только освоив метод вакуумной инфузии, удалось получить композитный материал необходимого качества превосходящий по прочности алюминиевые сплавы и не на много уступающий легированным сталям.

Преимущества метода изготовления композитных материалов с помощью вакуумной инфузии по сравнению с другими методами:

1. Возможность обеспечить качественную укладку «сухой» стеклоткани и углеткани.

2. Подача смолы происходит закрытым, бесконтактным способом.

3. Вакуумная инфузия позволяет добиться идеального соотношения стеклоткани к эпоксидной смоле 60:40 и даже 65:35. В отличие от других методов это соотношение можно менять в определённых пределах. При увеличении разряжения - изделие «уплотняется», количество смолы уменьшается и, наоборот, при уменьшении разряжения соответственно увеличивается количество смолы в изделии.

4. Идеальное повторение формы матрицы за счет атмосферного давления, которое плотно прижимает к матрице конструкционный материал.

5. Отсутствие воздуха в конечном изделии за счёт того, что в процессе инфузии постоянно действующее разряжение полностью удаляет воздух.

6. В связи с малой усадкой практически нет деформации при полимеризации эпоксидной смолы, что позволяет применять мультиаксиальные ткани, сшитые из цельных нитей под разными углами. В результате получается корпус, сделанный как бы из множества непрерывных тросов, протянутых в различных направлениях. Использование подобных конструкционных тканей с полиэфирными смолами невозможно из-за значительной усадки этих смол при полимеризации и как следствие - деформации изделия. По этой причине производители, работающие с полиэфирной смолой, вынуждены использовать рубленую стеклонить длиной в 3-5см в качестве «силового» наполнителя. Не надо быть специалистом, чтобы понять, какие будут силовые характеристики у бетонной несущей конструкции, армированной металлической арматурой порезанной на кусочки длинной по 5 см. Такая конструкция не может держать большие нагрузки. Поэтому, чтобы получить необходимую прочность катера из полиэфирной смолы, производителям приходится увеличивать толщину обшивки до 20- 30 мм, а местами и более. На катере «SIRIUS» толщина обшивки на днище 10-12мм, а на бортах 5-6мм, что дает существенное снижение веса. Уменьшение веса улучшает ходовые и эксплуатационные показатели и при этом по прочности катер намного превосходит другие стеклопластиковые аналоги.

7. При вакуумной инфузии происходит равномерное и быстрое пропитывание всех слоев тканей эпоксидной смолой низкой вязкости, и деталь получается монолитной. При других технологиях использующих конструкционные ткани каждый последующий отрезок ткани приклеивается к предыдущему и такая «слоистая» структура, конечно, уступает по прочности монолитной.

8. Вакуумная инфузиия позволяет организовать относительно «чистое» производство.

Большинство компаний, производящие пластиковые катера, не пользуются этой замечательной технологией, несмотря на её большие преимущества. На это есть ряд серьёзных причин:

1. Стоимость эпоксидных смол больше, стоимости самых качественных эпокси-винил-эфирных смол.

2. Стоимость мультиаксиальной ткани выше, чем стоимость стеклонитей.

3. Используется большое количество одноразового расходного материала.

4. При использовании технологии вакуумной инфузии требуется высокопрофессиональные специалисты для укладки конструкционных материалов, монтажа системы подачи смолы, герметизации и т.д. Эту ручную работу невозможно автоматизировать, в то время как на современных производствах при изготовлении корпусов из полиэфирной смолы, широко используется автоматика, равномерно подающая полиэфирную смолу с рубленой стеклонитью. Процент смолы в таких изделиях превышает 50% и даже доходит до 70%. Процесс производства изделий из полиэфирных смол требует значительно меньше ручного труда, поэтому он дешевле.

Стоимость катеров из эпоксидных смол отличается от стоимости катеров из полиэфирных смол и не в пользу эпоксидных. Несмотря на это катера, изготовленные на основе эпоксидных смол методом вакуумной инфузии, пользуются большим спросом у специалистов, спортсменов и опытных водномоторников.

Приобретая катер «SIRIUS» покупатель может быть уверенным в том, что он станет владельцем скоростного, легкого, экономичного, надёжного и прочного катера, который будет служить ему много лет.